K藤 さん の 1940 ZEPHYR 進めて まして

ボディ 全体 にある、 腐食 した 部分 の 修復 と

リジット マウント から ボディ マウント化 を 進めてまして

Aピラー の 角度の 修正を 終え、 1番 内側の

骨材を 仮止め したら、 位置が 狂わないよう

ボディに 張り巡らせた 鋼材と 渡して 固定したら

続いて サイドガラスの サッシ形状を 決めるため

ドアの スキンパネルの 加工に 進みまして

アメリカでの CHOP TOP作業で 加工されていた

Aピラーと Bピラーの 途中から 上と、

腐りがあった ボトム部分を 切り取った、

ドアの トップレール部分だけを 摘出しまして

傷や 凹みを 修正して、 ドアに 取り付け しまして

この部分は 下手に いじられていない オリジナルの

形状が 残っているので、 それを基にして

そこから 上の部分を 新しい CHOPPED ルーフに

合うように 作ってきますが

御覧の通り、 まだ ルーフは 作り直して いません

CHOP TOP すると、 フロントガラスや サイドガラスの

位置や 角度、 傾斜、 ルーフ面積が 変わっていますが

まずは フロント ガラスの 位置、 高さ、 傾斜が 決めると

Aピラーの 角度、 形状が 決まるので、 次は それに 合うように

ドアの Aピラー と ドアサッシ を 作らないと いけません

フロント ガラス と ドア、 ドア サッシ が 決まると

あとは それらを つなぐように、 どう ルーフを 作っていけば

いいのかが 自然と 決まってくるという 流れです

先日 K藤さんに お店に 来て頂いた 際、 理想の ルーフの

ラインの クルマの 写真を 見せてもらいながら

作っていく ルーフの 最終 打合せ させて 頂きまして

「 解りました。 そのように 作ります 」 という 打合せ後

と 進捗 状況を 伝えるため 「 こんな 感じに なりました 」

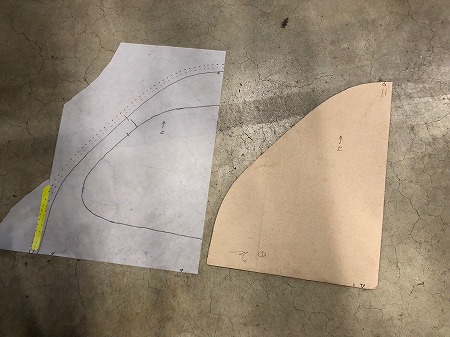

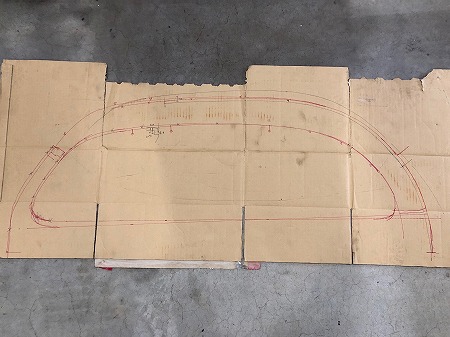

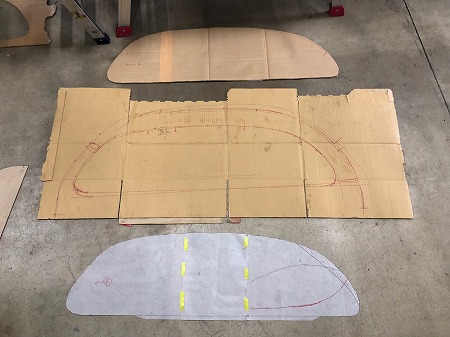

と、 送らせて頂いた 写真が、 御覧の 窓枠の 型紙。。。。。。

きっと K藤さんは、 CHOPの ラインを 決めるときに よくみる

切った ルーフを あてがいながら、 「 もっと 低く 」 とか

「 もっと 寝かせて 」 とか やってる 写真が

送られてくるかと 期待したかも しれませんが

型紙の 写真で どうも すみません。。。。。。

しかしながら、 ドアの サッシを 作っていくときに

どんな サッシの 形状にするかで

ルーフの 大まかな ラインも 決まるので

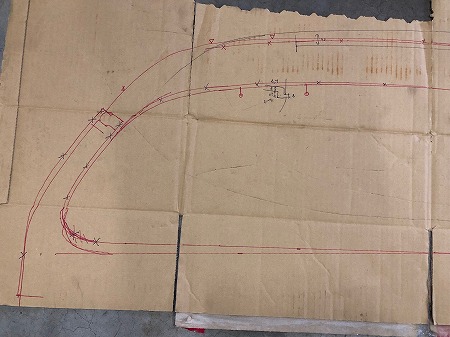

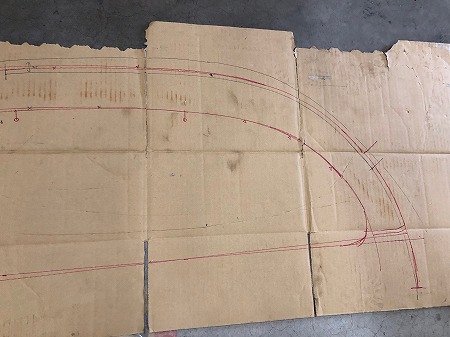

CHOP TOP では、 この部分の 計測と 計算、

設計 が 何よりも 大切な 部分なので

正確に 型紙を とって、 何度も 計算して 確認。

ようやく 導き出した ドアの サッシ形状と

サイドガラス、 三角窓の 形状でして

K藤さんから してみると、 「 うっ、 うーん。。。。。 」

という 写真だったとは 思いますが、 その 計算、 設計が

きちんと 出来ていないと 写真のように

つじつまが あわなくなって、 ドアサッシは 御覧のような

形 合わず、 角度 合わず、 チリ 合わず

建付け 悪く、 パテ造形 頼りに なってしまいます

そうならず、 カッコいい ラインに なるように

計算 しつくしたのが この型紙の 形状 でして

これまでの サッシは、 形が 全然 合わないので

パテを 盛りまくって ありまして

パテを 盛って 形を 作るための 土台として

端材みたいな 物まで 溶接してあり、

まさに フランケン シュタイン 状態 でして。。。。。

そんな サッシ でも、 鉄板を 折り曲げて 複雑に

張り合わせた 複合材なので

ゼロから 作り直すのは 超タイヘン なので

いじられて ダメな 部分は 摘出して

使える 部分は 再利用したいので

端材 みたいなのは、 母材を 傷めないよう 摘出し

サッシ の 表側の スキンパネル だけと、

側面、 裏骨を 分離 しまして

型紙に 合わせて、 ガラスの 実寸大 と

サッシの 形状の 治具を 製作 したら

サッシの 通り、 ガラスとの 建付けが 狂わないよう

治具に セット しながら、 使える 部分を 摘出した

サッシを 固定していくと、 足りない 部分は 解るので

その 形状に 合うように、 新しく 鉄板を 切り出して

カーブ や アール、 折り曲げを 再現しながら

製作して つないでいき、 作り直しが 完了

どうしても 溶接して つないで いくと、 熱の 影響で

歪みが 出てしまうので、 本溶接、 冷ましたら

裏に ドーリーを あてて、 表から ハンマリングで

丁寧に 歪みを 直していきまして

今回、 最後の 歪み取りの 板金 作業も 見越して

ドアを スキンパネルと 側面、裏骨に 分離する 行程に しましたが

分離 しないで CHOP すると、 隙間が 無くて

裏に ドーリーが 入らないので 歪みの 修正が 出来ず、

TOP クォリティー や、 ベアメタルの 状態で 見せれるような

仕上がりにと なると、 避けて 通れない 行程でして

最高の 仕上がりを 求めると、 作業も 妥協なしで タイヘンですね

VIVA ! S庭 道場 & K藤 さん !!!!!!!!!!

コメント